自動化

立体倉庫の機械設備には、一般的に以下のようなものがある。

高層棚、道路スタッカー、アウトバウンド輸送、ハンドリング

機械類だ。

I.高層棚

1 の軽負荷のタイプ高レベル棚

ライト

負荷タイプ棚の高さ5〜10メートル、プラスチック製のバスケットや他のコンテナ付き

アクセスユニットの場合、アクセス重量は50~100kgで、一般的に軽い。

のような、より適したオブジェクトのストレージのための重量、小物、。

電子部品、精密機械部品、自動車部品、

医薬品と化粧品。

2.ユニット式高層棚

ユニット搭載

最大40mの高さ、最大100,000の貯蔵能力

大型倉庫に適したパレットユニット、一般的な高さの

6~15m、$数トレイ単位の収納数。連続

ストレージの自動化技術の向上により、アクセス時間は短縮されつつある。

パレット単位でのアクセスを100とした場合、平均すると以下のようになる。

アクセスタイムは70/パレット。

第二に、路面積み上げ機である。

について

道路用スタッカーは、道路用スタッキング・クレーンとも呼ばれ、次のようなものである。

自動立体視装置で最も重要なハンドリング装置

倉庫の外観とともに展開される特殊クレーンである。

立体倉庫、高架倉庫で特別に使用される。

について

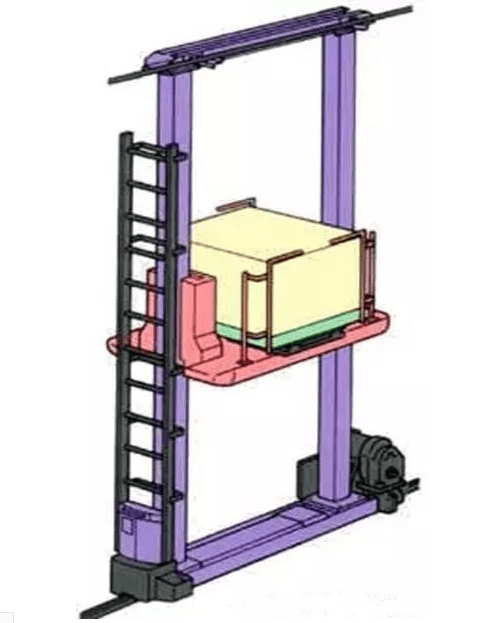

道路用スタッカーは、一般にフレーム、走行機構、走行装置から構成される。

リフティング機構、運転室、フォーク伸長機構、そして

電気制御装置。

1、道路タイプ単列積層機

について

シングルコラム構造のスタッキングマシンフレームは、コラムで構成されています。

とロアビーム。柱は大型のH形鋼を溶接して作られている。

コラムはガイドレールで取り付けられている。機械の重量は

より軽く、消費材料がより少ないので、製造コストはより低い。

比較的低いが、剛性は若干悪化している。パラメータは

デバイスは以下の通りである。

主な性能倉庫の高さ6~24m、最大40m;

運転速度:標準タイプ80m/min、高速タイプ200m/min;

昇降高さ:標準タイプHmax=20m/min、高速タイプhmax=50m/min;

フォーク伸縮速度:Vmax = 12m/min(標準)、50m/min(高速)。

2 の二重コラムの道路積み重ね機械

について

マシンフレームは、2本のコラムと上下のビームから構成される。

は長方形のフレームを形成する。柱はチューブとラウンドチューブを形成する、

角パイプはリフティングガイドにもなり、丸パイプはリフティングガイドになる。

リフティングガイドレールを取り付ける。

自動立体倉庫における自動化システムの分析

III.周辺ハンドリングシステム、制御システム、ローダー&パレタイジングロボット

について

車道のマシンは車道でのみアクセス作業を行うことができる、

倉庫から出された商品は、支持コンベヤの周囲を通過する必要がある。

機械設備。

について

包囲ハンドリングシステムは、輸送と搬送を含む

設備, 自動ガイド車, ロボット, フォークリフト, トロリー, パレット、

など。その役割は、ロードウェイスタッカーと協力して、次の作業を完了することです。

商品の輸送、ハンドリング、選別、その他の作業だけでなく、以下のようなことも可能である。

メイン・ハンドリング・システムを一時的に交換し、自動ハンドリング・システムを作動させる。

作業を維持するためのアクセスシステムは、倉庫から商品を完了します。

オペレーションを行う。

自動化

倉庫管理システム:自動倉庫管理システム

マニュアル制御、ランダム自動制御、リモート制御、コンピューター制御

つのフォームを自動制御。

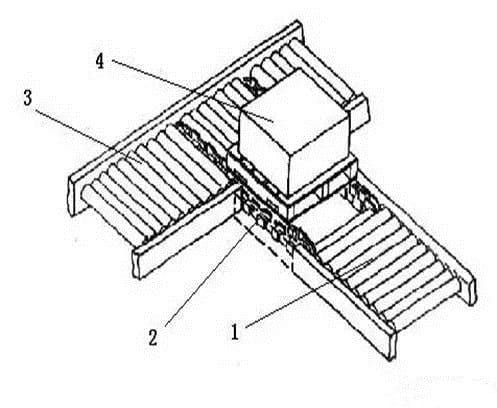

1、シャトルカー(RGVレールガイド車)

で

自動化された物流システム、資材輸送の主な用途

チェーン、ローラー、ベルトコンベア、その他一般的な機器。

地面に固定する。上記の装置を歩行車輪に乗せる、

一定経路を移動するシャトル車両となる。シャトル

車両には動的負荷の特性がある。

材料の輸送と搬送ラインのレイアウトをよりコンパクトにする。

原料の配送効率を向上させるように、シンプルである。

したがって、自動物流システムにおけるシャトル・ビークルは

が一般的だ。

一般的に

固定された線路に沿った輸送設備は、次のように呼ばれる。

シャトル・ビークル(RGV)、無軌道ビークルはAGVと呼ばれる、

これは、サスペンション・トロリー(EMS)と呼ばれ、空中で搬送される。

トラックの形状から、シャトルは次のように分けられる。

往復直行シャトル車と回送シャトル車。

サーキュラーシャトルは、同じコースを複数のボディで走ることができる。

ハンドリング能力を大幅に向上させることができる。

シャトルカー現在、国内のシャトルカーのスピードは

外国空港の手荷物仕分けシステムでは、一般的に120~200m/minである、

シャトルカーの非接触エネルギー伝送技術の使用

最高速度は600m/minに達する。

について

シャトル・ビークル(RGV)は、レールまたは地上によって拘束・誘導されます。

チェーンで走行する。トランスミッションは2組ある:

搬送機構、スポーツ団体。シャトルカー(RGV)は

線路とモノレールの2本に制約されている。

自動立体倉庫における自動化システムの分析

モノレール往復シャトルカー

自動立体倉庫における自動化システムの分析

複線往復シャトルカー

2.ローラーコンベア

ローラー

コンベヤはダイナミックタイプと無動力タイプに分けられる。

からの商品が、その重力によって、"勾配 "を持つようになる。

ハイエンドのローエンドへの移行;

動力は一定の間隔を持った一連のローラーで構成され、3~4個のローラーが同時に貨物を支える。

3 のチェーン コンベヤー

(1) 負荷式チェーンコンベヤ

(2) フラットトッププレートチェーン コンベア

(3) ハンギングチェーンコンベア

(4) チェーンホイスト

4.無人搬送車(AGV)

AGV

(オートマチック・ガイド・ビークル)は、その主要機器のひとつである。

自動誘導装置を備えた自動物流システム。

電磁気学や光学のようなデバイスは、そのデバイスに沿って移動することができる。

指定された誘導経路、セキュリティ保護、および様々な

荷重を支える機能。

AGV

はコンピューターとワイヤレス・ローカル・ネットワークの制御下にある、

磁気、レーザー、その他の誘導装置を通して、誘導と制御を行う。

を完成させるためのプログラム・セット・パスに沿ったものである。

自動運転車AGVは、安全性とさまざまな荷役を備えています。

機能は、バッテリ駆動(AC、DC)の使用は、自動化された物流です。

システムは、近代的な製造ロジスティクスのための重要な設備の一つです。

自動倉庫は、非常に柔軟で自動化された倉庫を提供します。

輸送方法。

運転、認知、荷重移動という基本的な機能を持つ。

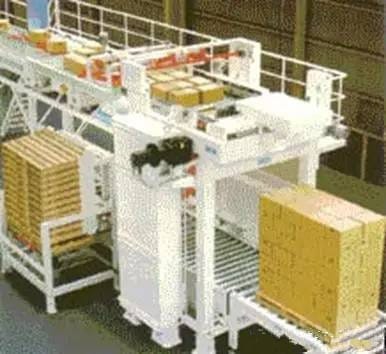

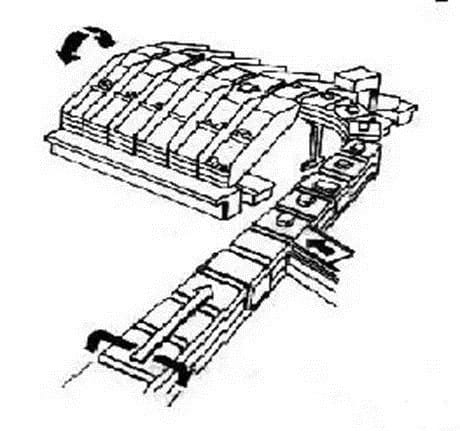

5 のパレタイジング機械およびパレタイジング ロボット

自動倉庫システム パレタイジングマシンやロボットを多数使用し、スタッキング、解体作業を完了します。

1.ロボット自動パッキングおよび積み重ねのワークステーション

は

産業用ロボット、コントローラーを含む統合システム、

プログラマー、ロボットグリッパー、自動分解/積層機、

パレット・コンベアと位置決め装置、スタッキング・モード・ソフトウェア。

また、自動計量、ラベリング、検出も設定できます。

通信システムに接続され、生産管理システムに接続されている。

完全な統合パッケージング生産ラインを形成する。ロボット

自動箱詰め、パレタイジングのワークステーションは、建物で使用することができます。

素材、家電製品、電子機器、化学繊維、自動車、

食品やその他の産業。

ロボット自動パッキングとパレタイジングワークステーションの具体的なアプリケーションは、次の種類があります:

(1)

生産ラインエンドパレタイジング 簡易ワークステーションこの種の

コンベアラインからのフレキシブルなパレタイジングシステム。

とワークの積み重ね、レイヤーパッドの追加などが続く。

コンベアラインは、送り出すのに良いコードトレイになるだろう。

(2)

積み重ね/分解ワークステーション:フレキシブルなパレタイジングシステム

異なるカーゴコードをスタックに3つ積むことができ、ロボットは以下のことができる。

また、トレイや寝具も手にすることができる。

コンベアライン。

(3)

生産ラインでの積み重ね:コンベアラインでのワークピース

位置決めポイントはクロールされ、2つの異なるパレットに置かれた。

レイヤーパッドもロボットによって這わされる。パレットとフルスタック

は行本体を通して自動的に出力または入力される。

(4)

生産ラインの最終パレタイジングの複雑なワークステーション:

ワークピースは3つの異なるラインボディから供給される。

布団は、3つの異なるパレットの上に置かれ、そのパレットに這わされる。

ロボットを使用します。パレットとフルスタックは自動的に出力または入力されます。

をライン本体に置く。

自動立体倉庫における自動化システムの分析

ロボットパレタイジング

自動立体倉庫における自動化システムの分析

スタッキングマシン パレタイジング

6 の自動分類機械装置

ソート

とは、入庫順ではなく、品種別に並べられた商品のことである。

および積み重ね作業。この作業は手作業でも、あるいは

自動化装置。連続大量仕分けが可能、

ソートエラー率は非常に低く、ソートの基本的な実現が可能である。

無人運転。

1.自動選別システムの適用条件

(1)

一回の投資額は莫大である(40~50のショートビルを建設する必要がある。

機械式送電線の長さは150~200メートルだが、それだけではなく

機械・電気統合制御システム、コンピューター

ネットワークと通信システム)。

(2)

商品の包装に対する要求が高い(選別にのみ適している

商品の平らで硬い包装規則の底部)。

で

ほとんどの商品が機械によって自動的に選別されるようにするために、このような

(a)標準化された包装の実施、

そのため、商品の包装のほとんどが国の基準に沿ったものとなっている;

(b)カスタムメイドの選別機は、以下の条件に従ってカスタマイズされる。

選別されるほとんどの商品の包装特性が均一であること。

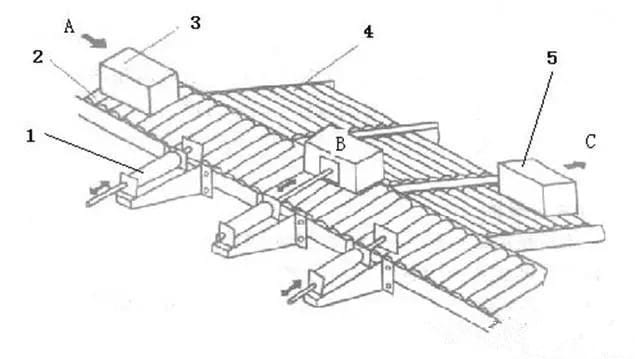

2.自動選別システムの構成

そこ

は幅広い自動選別システムである。

制御装置、分類装置、搬送装置から成る

とソート交差点。上記の4つのパーツは互いに連結されている。

コンピュータ・ネットワークによって、手動制御と対応する手動制御が行われる。

処理リンクは完全な自動選別システムを構成する。

(1)

制御装置の機能は、以下を特定し、受け入れ、対処することである。

ソーティング信号の要件に従って、ソーティング信号が

商品に応じた分類装置を示す。

品種、商品の引渡場所、または荷送人の区分は、以下の通りである。

商品の自動選別。

(2)

分類装置の機能は、分類に従っています。

を搭載した製品に、制御装置から指示が出される。

同じ選別信号が装置を通過すると、装置は次のように働く。

搬送装置上の商品の走行方向を変える、

コンベアや仕分け交差点に入るようにする。

(3)

搬送装置の主な構成部品は、コンベアベルトまたは

コンベヤーの主な機能は、商品を選別することである。

制御装置、分類装置。

(4)

仕分け交差点は、仕分けされた貨物が通過する通路である。

メイン・コンベヤからギャザリング・エリアへと切り離される。

スチールベルト、ベルト、ローラーなどがシュートを構成する、

商品は、主搬送装置から主搬送装置へとスライドする。

そのプラットフォームでは、スタッフがすべての商品を扱うことになる。

あるいは、荷物の積み込みと保管を行うグループである。

配給業務。

3.自動選別システムの種類

そこ

自動選別システムには10以上の種類がある。

線形タイプの選別システムとリングタイプの選別システムに分けられる。

リニア式選別システムには、主にスライダー式選別が含まれる。

機械、車輪の分類機械、ドラム分類機械等;

リング式選別システムは主に傾斜式選別システムを含む。

クロスベルト式選別機もある。

プッシュ式選別機と縦型選別機。

貨物輸送装置:スチールベルトコンベア、ベルトコンベア、パレットコンベア、ローラーコンベアなど。

について

一般的な自動仕分け機構は、導入型と呼ばれるものです。

ステアリングホイール、チルト機構など。

自動立体倉庫における自動化システムの分析

シリンダー側プッシュ式ローラーカラム選別機

自動立体倉庫における自動化システムの分析

チェーン駆動式ローラーコラム選別機

自動立体倉庫における自動化システムの分析

タイプ選別機に落ちる

自動立体倉庫における自動化システムの分析

スライドブロック式ローラーコラム選別機

自動立体倉庫における自動化システムの分析

大型パレット高速選別機

4.自動分類機械の主要な技術的な変数

(1)主要な機械分類の効率: 部分/時間;

(2) 動作速度:M/s;

(3) 選別品のサイズと重量範囲;

(4) 口数とパスの容量;

(5) 利用可能な座席数;

(6)ソートのエラー率;

(7) 選別機の動力と駆動モード。

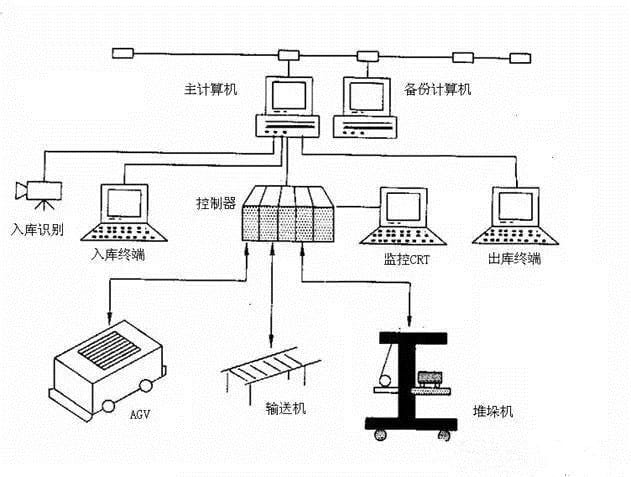

IV.自動倉庫情報管理システム

について

自動倉庫の情報管理システムはコンピュータを含む

監視システム、データベースシステム、ネットワークシステム。

コンピューター

監視システムには、コンピュータの管理、監視

コンピュータは、特定の機器PLCの実装を制御する

コントローラー。データベースシステムは、その基礎となる

ネットワークシステムは、データの送信と交換を完了する。

複雑な情報

1.情報管理システムの機能設計

自動倉庫情報管理システムは、以下の機能を持つべきである:

1.

需要管理システム:材料の量と時間を決定する

生産計画、販売状況、在庫状況に応じて、必要な情報を提供します。

状態、商品リスト、日付。

2.発注管理サブシステム:発注と処理。

3.保管管理システムの機能:倉庫管理、棚管理、館外管理。

4.

不適合製品管理システム受入管理

プロダクション・リターン・プロダクト・マネジメント、マーケット・リターン・プロダクト・マネジメント。

5.

在庫管理システム:在庫状況分析、ABC

分類管理、プル型在庫管理、低迷

製品管理。

6.

システムメンテナンス:システム初期化、各種インストール

コーディングや処理方法の種類(プラッター・モードやアウト・オブ・オブ・プラッターなど)。

ストレージ・モード、バッチ・モード、日付、データベース、初期化

ロケーションコード)など。

2.自動倉庫のコンピュータ制御システムの機能要件

について

自動倉庫の運用プロセスは、一般的に倉庫管理である、

倉庫での取り扱い、商品の保管、商品の搬出入

蔵の。すべての作業は、以下の監督の下で行われる。

コンピューターシステムコンピューター・システムは一般的に3つのレベルに分けられる。

管理制御システム、上位コンピュータ、ローカルエリアネットワーク

接続され、下部のコンピューターとコントローラーplcが接続されている。

無線とケーブルの伝送データ。

コンピューター

制御システム機能要件:主にコンピュータ制御システム

選別機の速度を制御し、起動と操作を制御する。

機械を選別し、輸入する時間は、速度と制御する。

AGV、シャトル、コンベヤの操作、スタッキングマシンの完成、または、AGV、シャトル、コンベヤの操作、スタッキングマシンの完成。

パレタイジングロボット

3、いくつかの典型的な自動倉庫制御システムの構造

1.集中制御システム

について

メインコンピューターがCRTを監視して倉庫管理を行う。

システム構造の中央制御室にある以下のようなシステム。

在庫管理、貨物保管、運搬の指示を出す、

倉庫の設備や保管庫の管理を行いながら

グッズだ。

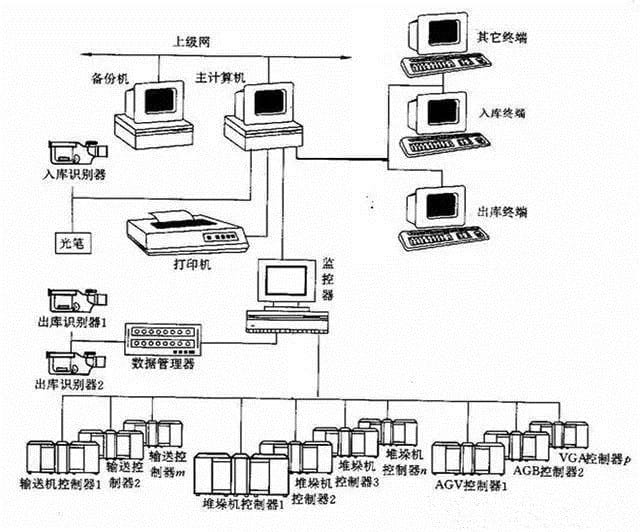

2.分散システム制御の構造

自動立体倉庫における自動化システムの分析

について

メインコンピューターは、コンベヤーコントローラー、スタッカーコントローラーを制御する、

AGVコントローラー、VGAコントローラー、VGBコントローラー

をそれぞれコントローラを介して管理する。

コンベヤー、スタッカー、AGVなど)。

自動立体倉庫における自動化システムの分析

www.jracking.com